Les solutions Deapak pour booster vos performances

DES SOLUTIONS EN AMELIORATION CONTINUE

L’amélioration continue est au cœur de notre approche. Forts de notre expérience de 30 ans dans le domaine, nous travaillons en étroite collaboration avec vous pour identifier les opportunités d’optimisation et d’efficacité dans vos processus. De la conception à la mise en œuvre, nous sommes là à chaque étape pour vous aider à atteindre vos objectifs.

DES EQUIPEMENTS PERFORMANTS ET ADAPTES

Parce que chaque entreprise est unique, avec des besoins et des défis spécifiques, Deapak et ses partenaires vous proposent une gamme complète d’équipements de conditionnement adaptés à vos exigences. Grâce à notre expertise approfondie et à notre réseau de partenaires de confiance, nous vous aidons à sélectionner les solutions les plus appropriées pour votre entreprise.

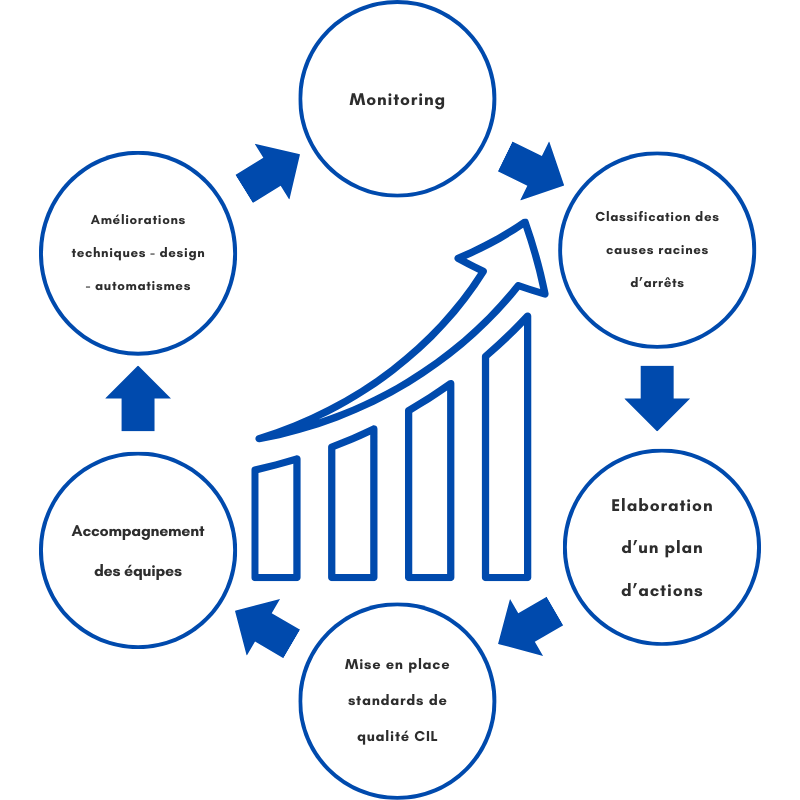

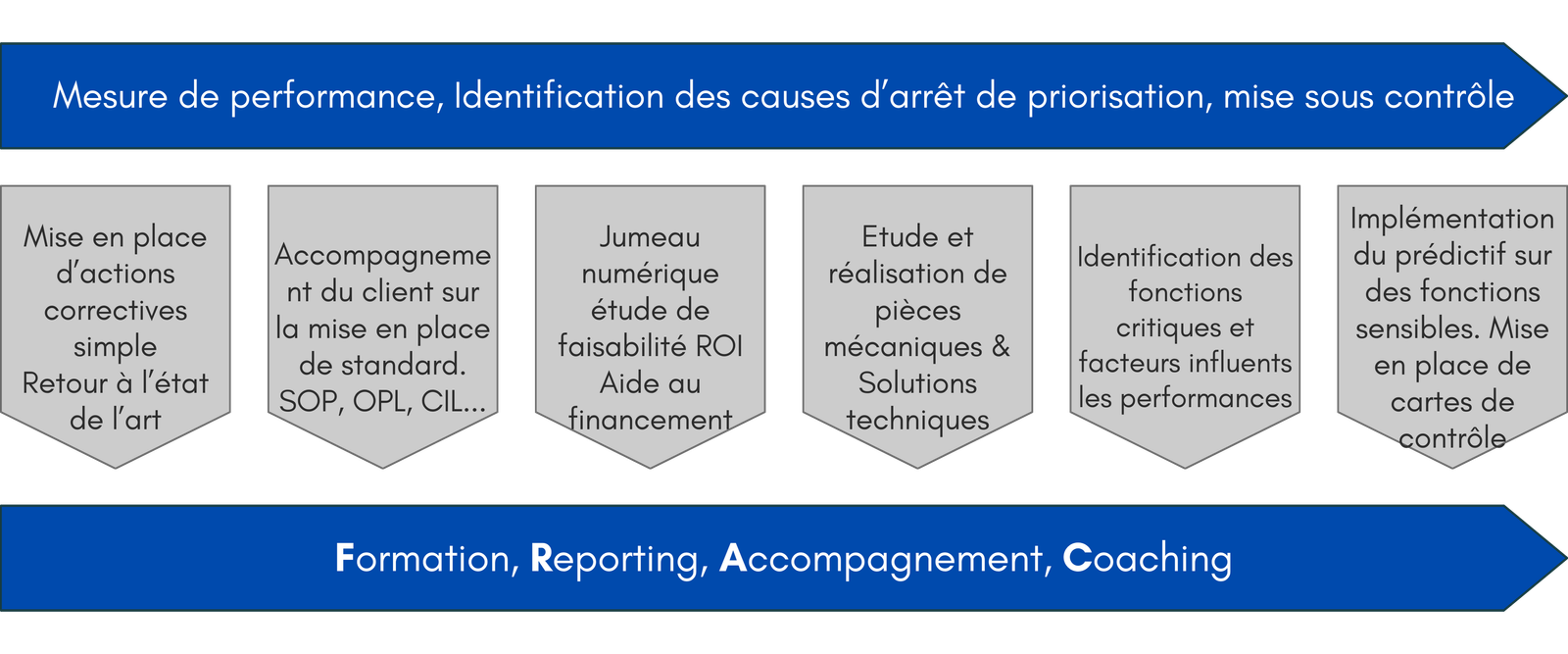

Notre approche méthodologique

ANALYSER ET IDENTIFIER

- Audit de performance de ligne TRS

- Analyse Pareto des performances et Muda

- Elaboration de plans d’actions et études financières

- Mise en place d’outil MES simple et adapté

MODIFIER ET CORRIGER

- Gestion de projets – Conduite de travaux

- Outils d’aide à la prise de décisions : jumeaux numériques, simulations 3D, calculs et projections

- Etude et réalisation clé en main de solutions complètes

- Modernisation des équipements existants – Automatisations du parc installé

ACCOMPAGNER ET DIFFUSER

- Accompagnement des équipes pour la mise en place de standard : SOP, OPL

- Formation du personnel à l’amélioration continue : Approche 6 Sigma, carte de contrôle, AMDEC, Kaizen …

- Diffuser et partager les connaissances

- Visual management et reporting

CONTROLER ET MAINTENIR

- Identification des fonctions critiques pour la production et mise sous contrôle : Management visuel, cartes de contrôle (6 sigmas)

- Mise en place d’indicateur de performance

- Mise en place IIOT et d’outils d’aide à la maintenance conditionnelle

- Réduction des consommations d’énergie par une maîtrise des équipements et élimination des pics d’appel de puissance

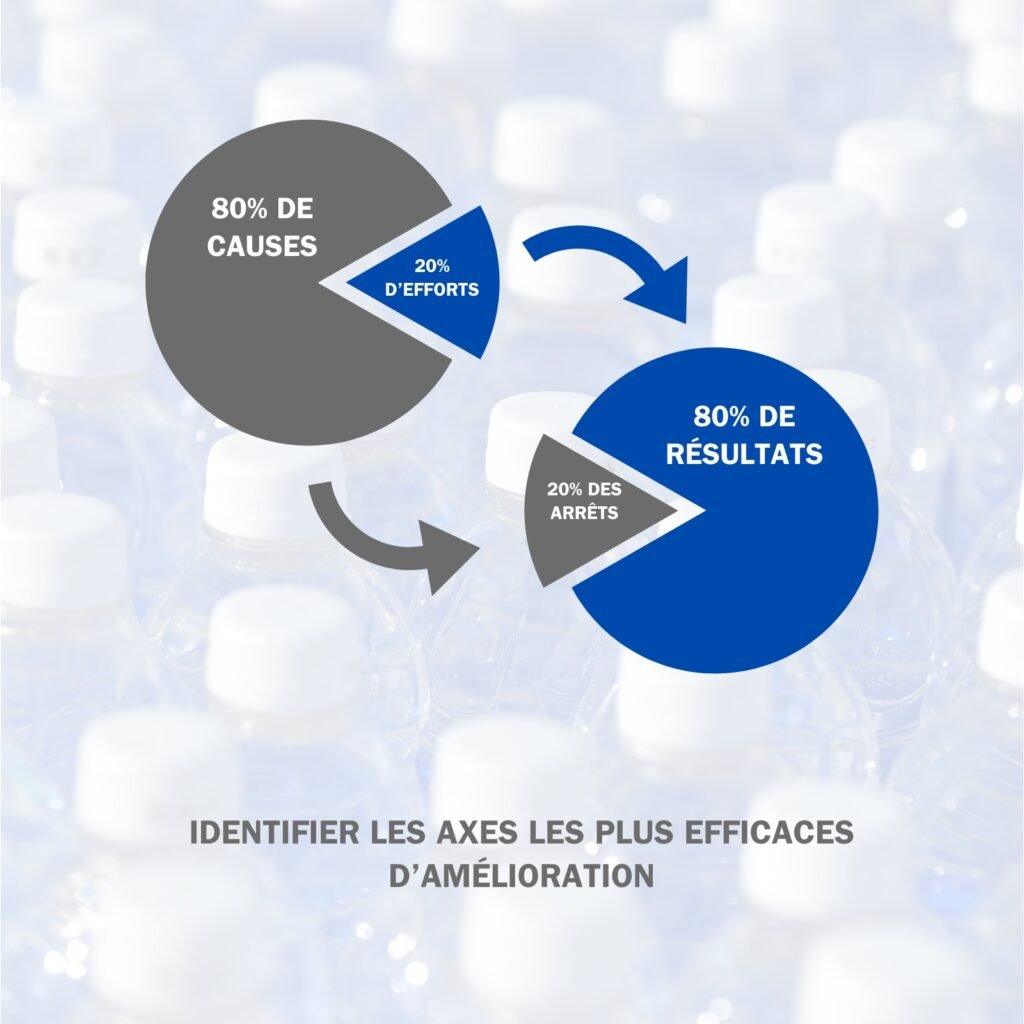

80% DES ARRETS SONT OCCASIONNES PAR 20% DE PHENOMENES QU'IL FAUT IDENTIFIER

- Répétabilité et reproductibilité des réglages

- Dégradation de l’équipement, usure, nettoyage

- Variabilité sur les caractéristiques des consommables

- Variabilité sur les caractéristiques du produit à traiter

- Communiquer entre équipements dans la ligne de production

LEVIERS POUR ERADIQUER LES CAUSES D'ARRETS

La méthode FRAC

DEAPAK VOUS ACCOMPAGNE DANS L'AMELIORATION DES PERFORMANCES DE LIGNE

La méthode FRAC est la méthode sur mesure de Deapak, issue de son expertise et de celle de ses partenaires pour vous offrir des solutions stratégiques pour optimiser votre production, réduire les coûts et stimuler la productivité de votre entreprise.